金刚石水磨片激光修整的实验条件

郑州山源机械有限公司 http://www.hnhbzc.com 发布时间:2020-08-21 08:52

青铜金刚石水磨片的直径为100mm、宽度为10mm、粒径为151m,磨削工件选用一种由碳化钨和钴(质量分数为92%和8%)组成的钨钴类硬质合金方块(YG8)。水磨片和工件的表面形貌、工件表面粗糙度、磨粒石墨化程度分别采用超景深三维显微镜(VHX-S1000)、粗糙度仪(JB-4C)、激光共聚焦拉曼光谱仪(LabRAM-010)进行检测。

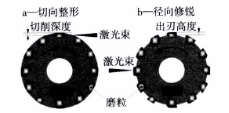

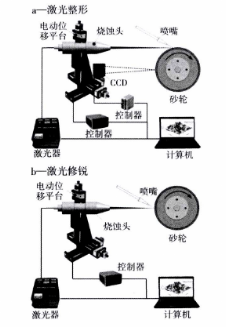

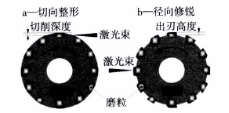

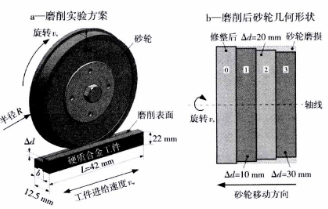

修整水磨片时,激光束通常有切向和径向两种入射方式,如图1所示。图2为激光修整实验装置示意图。表1为修整实验参数。脉冲光纤激光束由单模光纤传输至固定在电动平移台上的烧蚀头内部,再经准直、聚焦后入射至安装在平面磨床主轴上的水磨片表面(整形时激光束沿水磨片表面切线方向入射,修锐时激光束沿水磨片表面法线方向入射)。固定在电动平移台上用于检测水磨片表面圆跳动和平行度误差的CCD激光位移传感器(LK-G80)与烧蚀头保持同步运动。

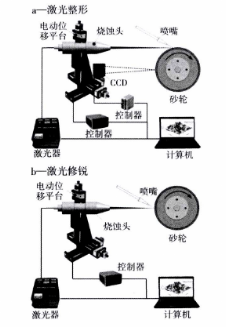

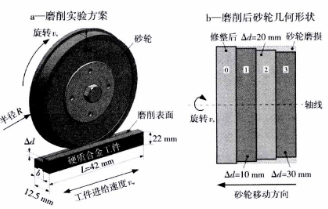

用修整后的同一片水磨片以逆磨方式磨削3块硬质合金工件,实验参数:水磨片线速度为20m/s,工件进给速度为2.5mm/s,磨削深度为100m,累计磨削深度为30mm,磨削液流量为40L/min。方案如图3所示。

实验前.先将水磨片表面沿其轴向等分为4个区域(编号为0~3*),0"水磨片表面不参与磨削。实验分3个阶段进行:第1阶段,用1~3"水磨片表面磨削第1块工件,当累计磨削深度Od达到10mm时,暂停实验;第2阶段,将水磨片沿箭头方向移动2.5mm,即用2.3"水磨片表面磨削第2块工件,当0d达到10 mm时,暂停实验;第3阶段,用3"水磨片表面磨削第3块工件,当Od达到10mm时,实验结束(此时0~3"水磨片的表面累计磨削深度Od为0、10、20.30 mm)。