硫化机的主体结构设计

郑州山源机械有限公司 http://www.hnhbzc.com 发布时间:2020-03-14 09:13

硫化机主体结构的设计与优化,根据工作面设计额定压力F(N)对左、右框板,上、下压板,工作板及其连接结构进行强度计算,因此进行结构设计与优化。

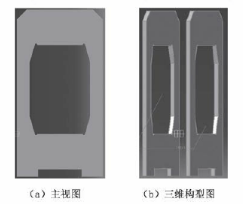

左、右框板构型如图1所示,框板立柱是平均应力较大的部位,所选用材料的许用应力为σ (Pa) .根据所承受的载荷与许用应力的比得出框板立柱的最小横截面积S (m2) .

S-=F/o .(1)

式中,S为截面积,ni; F为压力, N σ为许用应力,Pao公式(1)得出的是框板立柱的总横截面积,因2个框板有4个立柱,所以每个框板单根立柱的最小横我面积为S/4 (m*)。再根据所选板材的厚度及框板内空尺寸,安全系数等约束条件,可以确定框板单根立柱的最小宽、厚尺寸。

框架主视图,三维构型如图1所示。左、右框板是支撑承力构件,上、下压板是主要的传力构件,将液压缸的压力传导到中间工作板上。上压板固定在左右框板内孔的上沿,下压板固定在液压缸柱塞上并随柱塞上下运动。

图1框板构型图

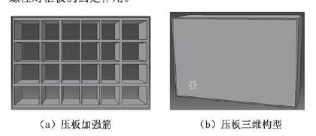

初始设计时,上、下压板采用实心平板结构,强度计算时发现其交形较大,刚度不足。如果单纯增加甲板厚度以增加其刚度,重量、成本等因素将不符合设计要求,因此,优化设计中采用框架式压板,如图2所示,不仅提高了压板的刚度,还碗轻了压板结构重量,降低了生产成本。

图2压板构型图

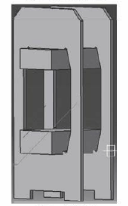

左、右框板及上、下压板组合构型如图3所示。利用有限元方法分析图3所示的组合构型强度,在上压板的底面及下压板的顶面施加压力,模拟压制过程中物料对压板的作用力。约束条件为框板底面固定约束位移,代表地脚螺栓对框板的固定作用。

图3框架图

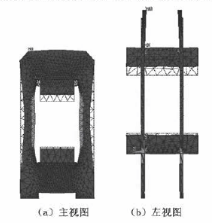

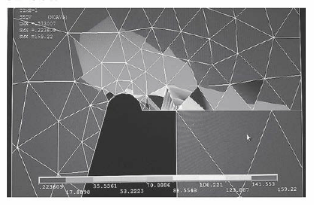

强度计算结果如图4所示。变形前网格与变形后轮麻同时显示,为清晰显示变形状态,形变显示的是夺大后的相对位移。由图4可知,在压力作用下,上压板及框板上缘向上的相对平均位移较大,框板上缘位移向上,而框板下缘固定不动,导致框板立柱平均受力较大,同时相对变形也较大。所选材料的多数,应力、应变都在可接受范围内。

图4有限元强度计算结果云图

初始设计时,框板内转角处采用倒角或倒圆形式,强度计算时发现内转角处应力集中。因此,将内转角优化为凹陷的园弧构型,如图5所示。虽然圆弧处平均应力仍然较大,但大大低于改进前的应力量级,处于可接受的范围。

图5转角优化强度计算云图

框架及上、下压板经过结构优化设计后,整体应力、应变分布较均匀,量级较低,没有明显的应力集中区域,满足强度设计要求。

上一篇:金刚石磨片树脂粉的力学性能分析